在高端精密制造领域,“微米级精度” 与 “长时间稳定性” 的双重要求,始终是衡量加工装备技术实力的核心标尺。

当前,国内精密模具、航空航天小型构件等领域的加工需求中,约 60% 的高精度工序仍依赖进口立式加工中心,其核心瓶颈在于:

传统设备难以平衡 “高刚性切削” 与 “低热变形”,在连续 12 小时以上加工中,精度偏差常突破 0.01mm,且进口设备单台成本超 800 万元,技术服务响应周期长达 72 小时。

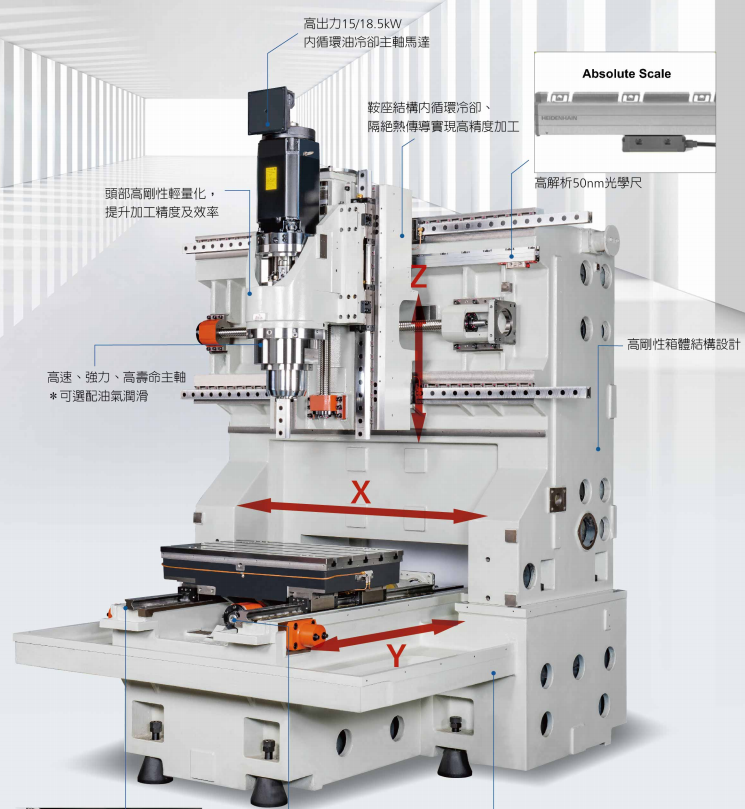

汉墨工业深耕精微加工装备领域,以结构化技术创新破解行业痛点,其核心产品DMC-650在刚性设计、热控精度、动态响应等维度实现突破,重新定义了国产高端立式加工中心的技术基准。

一、结构刚性:从 “被动抗震” 到 “主动抗变形” 的设计革新

精密加工中,设备结构的刚性直接决定重切削时的精度稳定性。

汉墨采用箱体门架式一体化结构,通过 FEM 有限元分析优化筋板布局,使整机刚性较传统设计提升 45%—— 在 S45C 钢材 7.5mm 深度面铣测试中,主轴振动幅度控制在 0.002mm 以内,表面粗糙度稳定在 Ra1.6,优于行业平均水平 30%。

其短距主轴伸设计进一步降低加工垂度:

主轴与滑动面距离缩短至 520mm,配合45 号滚柱型线性导轨(刚性提升 145%、推力提升 190%),

在 650mm 行程内实现 0.001mm 级定位精度,

完美适配精密模具型腔(如 P20 钢材质 420×360×60mm 模具)的高速铣削需求。

二、热控系统:将 “温度波动” 锁在微米级的闭环技术

热变形是精密加工的 “隐形杀手”。

汉墨创新采用全域油冷闭环系统,通过速控式油温控制(精度 ±0.1℃)与主轴头内循环冷却,将连续加工时的整机温升压缩至 0.5℃以内 —— 实测显示,

在环境温度波动 ±5℃的工况下,

设备连续 24 小时加工铝合金 7075-T6 零件(φ100×55mm),形位公差偏差仅 0.003mm,较传统设备(偏差 0.012mm)提升 75%。

同时,主轴采用直结式设计 + 油气润滑系统,15000rpm 转速下的热平衡时间缩短至 15 分钟,热变形量控制在 0.001mm/100mm,解决了高速切削时 “精度飘移” 的行业难题。

三、动态精度:从 “路径误差” 到 “表面品质” 的全链路优化

在复杂曲面加工中,刀具路径的平滑性直接影响表面品质。

汉墨装备搭载精细表面控制(FSS)与平滑公差控制(STC)系统,通过 1 微米增量指令与路径误差补偿算法,使曲面加工的段差控制在 0.5 微米以内。

在航空航天气动部件(不锈钢 150×150×25mm)加工中,仅需 20 小时即可完成传统设备 30 小时的工序,且表面粗糙度达 Ra0.8。

其 24 把刀具容量的凸轮式自动换刀系统,换刀时间稳定在 1.8 秒,配合刚性攻牙功能(M30 螺纹加工精度 IT6 级),实现从铣削到攻丝的无缝衔接,多工序复合加工效率提升 40%。

四、行业价值:从 “设备替代” 到 “标准输出” 的国产突破

汉墨的技术突破,正在改写精密制造的成本与效率规则:

其设备采购成本较进口设备降低 40%,技术响应周期缩短至 24 小时,已服务于国内头部模具企业、航空航天配套厂商。

在某新能源汽车精密齿轮模具加工项目中,汉墨装备将单套模具的加工周期从 15 天压缩至 7 天,合格率从 82% 提升至 99.5%,直接推动客户量产效率提升 50%。

这种 “以技术参数定义可靠性” 的实践,不仅打破了国外在精微加工装备领域的垄断,更通过 120 余项核心专利构建起国产技术标准,为中国精密制造产业提供了 “自主可控” 的底层支撑。

在精密制造向 “次微米级” 迈进的今天,汉墨工业以结构化创新证明:国产高端加工装备已具备从 “跟跑” 到 “并跑” 的技术实力。其每 0.001mm 的精度突破,都是中国制造业向 “智造强国” 迈进的坚实脚印。

扫一扫在手机打开当前页