汉墨工业HMV-860/860A/1060 系列垂直加工中心的高精度稳定性能,源于其结构化设计优化与核心技术参数的协同。

通过 Y 形对称结构、有限元分析优化的铸件及分体式进给系统,该系列实现了重切削场景下的微米级精度控制,为高端制造领域提供可量化的加工解决方案。

一、结构设计:刚性与热稳定性的技术实现

1. 基础结构优化

系列采用箱式立柱与底座的对称设计,配合交叉筋板加固,经有限元分析验证,结构刚性较传统设计提升40% 以上。所有主要铸件选用优质铸铁,通过整体时效处理消除内应力,确保长期加工中的尺寸稳定性。

2. 进给与导向系统

X、Y、Z 轴采用分体式滚珠丝杠布局,缩短传动链长度以降低振动;导轨选用滚轮式直线导轨(X、Y 轴可选配),通过螺栓预紧方式实现稳定夹持,避免传统锥形条设计的摩擦力波动问题。

3. 热变形控制

主轴贯穿冷却装置(不含刀具)与热交换器形成闭环控温系统,将连续加工时的主轴温升控制在3℃以内;对称式立柱设计则通过均匀散热路径,将环境温度波动导致的精度偏差压缩至 0.002mm/m。

二、主轴与刀具系统:高效切削的参数支撑

1. 主轴性能

·标配8000rpm 皮带传动主轴,输出扭矩 47.7N・m,可满足 S45C 钢材 7.5mm 深度面铣,切屑排出率达 367cc/min;

·可选12000-24000rpm 直接驱动 / 内置主轴,适配铝合金等轻金属高速加工,端铣刀切屑去除率最高达 1206cc/min。

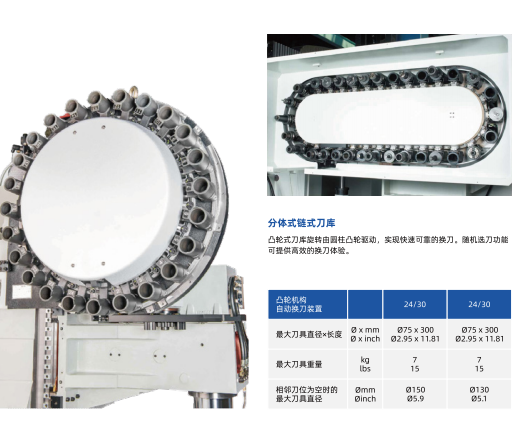

2. 自动换刀装置

采用凸轮式刀库设计,24/30 把刀具容量支持随机选刀,换刀时间≤1.5 秒。刀具最大直径可达 150mm(相邻刀位为空时),重量限制 7kg,适配多工序复合加工需求。

三、精度控制:从参数到场景的量化验证

1. 动态精度保障

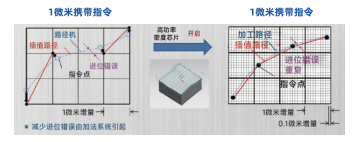

搭载精细表面控制(FSS)与平滑公差控制(STC)功能,通过 1 微米增量指令与路径误差补偿算法,使曲面加工表面粗糙度稳定在 Ra1.6 以下,加工时间缩短 15%。

2. 典型应用数据

·航空航天零件(合金7075-T6,430×430×80mm):8 小时连续加工后形位公差≤0.01mm;

·精密模具(P20 钢,420×360×60mm):7 小时加工完成,型腔尺寸精度控制在 ±0.005mm。

HMV 系列通过结构化设计与参数优化的深度结合,构建了精密加工的技术基准。其在航空航天、模具制造等领域的应用表现,印证了汉墨工业在垂直加工中心领域的技术沉淀。

扫一扫在手机打开当前页